Archív kategorie ‘Nastavení brusného kotouče’

Orovnávání brusných kotoučů-co to je?

Brusná zrna v kotouči mohou dobře ubírat materiál, jsou-li ostrá a mají-li nezbytnou mezeru pro třísky. Zrna obvykle nevnikají do obrobku celou svou vyčnívající částí, takže mezi pojivem a obrobkem jsou mezery pro třísky. Tyto mezery se otupováním brusných zrn a působením řezných podmínek zmenšují a mohou být třískami zaneseny tak, že se kotouč uhladí a potom pálí, místo aby řezal. Orovnáním se zanesené a otupené kotouče jednak zdrsňují (ostří), jednak se poopravuje jejich tvar. Orovnává se ručně nebo strojně nástroji, které se nazývají orovnávače.

Tvar a geometrie brusného kotouče, kromě jeho chemických a fyzikálních vlastností, má při broušení především nástrojů velký vliv na dosaženou jakost povrchu a vznikající řezné síly. Orovnání lze definovat jako jemné obrobení povrchu brusného kotouče, při kterém jsou brusná zrna přeřezávána, vylamována a tříštěna. Kotouč je orovnáním tzv. „naostřen“ Číst dále….. »

Brusné kotouče se orovnávají většinou diamantovými orovnávacími nástroji, a proto zde shrneme některé důležité zásady pro správnou práci s těmito nástroji.

Zásada č.1

Je třeba zvolit správný způsob orovnávání.Nejrozšířenější je tradiční orovnávání, kdy orovnávací nástroj stojí a brusný kotouč se otáčí. Uplatní se v kusové i sériové výrobě, také při ostření nástrojů.

Zásada č.2

Jednodiamantový orovnávač s přirozeným nebo broušeným tvarem se uplatní především při broušení složitých nebo profilovaných tvarů. Pro jednodušší nebo rovinné tvary jej lze nahradit vícediamantovými orovnávači, prachovými orovnávači, orovnávacími destičkami a kolečky, které jsou hospodárnější.

Zásada č.3

Diamant je přírodní krystal velmi citlivý na nárazy a na kolísání teploty. Těchto jevů je třeba se vyvarovat.

Zásada č.4

Hrubé orovnání kotoučů za účelem úpravy tvaru, kotouče oválné, popřípadě značně znečištěné, mají být nejprve orovnány bezdiamantovými orovnávači nebo diamantovým orovnávačem s více zrny. Nikdy jednodiamantovým orovnávačem s přirozeným nebo broušeným diamantem.

Zásada č.5

Diamantové orovnávače mají být dobře mechanicky vedeny, vícezrnné orovnávače popřípadě ručně. Orovnávače musí být pevně upnuty a stroj má být bez otřesů a nárazů. Brusný kotouč je třeba dobře vyvážit, aby diamant byl chráněn před rázy. Při ručním orovnávání má být vícezrnný orovnávač opřen o pevnou podložku a veden.

Zásada č.6

Diamantové orovnávače musí být k obvodu kotouče skloněny pod úhlem 5 až 15° a postaveny tak, že směřují pod střed brusného kotouče. Přesazení h = 0,01 až 0,02 průměru kotouče. Osa orovnávače, díváme-li se ve směru otáčení kotouče, musí mířit vždy pod jeho střed. Pouze orovnávací destičky a vícezrnné orovnávače malých záběrů mohou být postaveny do středu kotouče.

Zásada č.7

Diamantové orovnávače mají být přistavovány a odstavovány pouze při plném počtu otáček a během orovnávání nemá být nic měněno.

Zásada č.8

Seřízení a přistavení se má dít vždy na nejvyšším bodě kotouče, u rovných kotoučů uprostřed.

Zásada č.9

Při orovnávání je třeba hojně chladit velkým množstvím chladicí kapaliny po celou dobu operace. Diamantový nástroj se nesmí náhle ochladit, protože by diamant mohl popraskat a rozlomit se.

Zásada č.10

Obvodová rychlost nemá podstatný vliv na jakost povrchu orovnávaného kotouče. Pro zmenšení spotřeby diamantu má však být pokud možno nejmenší. Optimální rychlosti jsou kolem 15 až 20 m/s.

Zásada č.11

Přistavení (hloubka třísky) má být u jednodiamantových orovnávačů 0,01 až 0,03 mm. Nemá překročit hodnotu 0,04 mm, aby se diamant příliš neopotřebil. Více diamantové orovnávače mohou být přistaveny o hodnotu 0,01 až 0,05 mm. Obecně je však lépe provádět více malých přistavení než méně velkých. Velikost přistavení nemá prakticky vliv na dosaženou drsnost povrchu obrobku.

Zásada č.12

Rychlost stranového posuvu spolupůsobí na hrubost a drsnost povrchu brusného kotouče, a tím i na drsnost povrchu obrobku. Čím je větší, tím větší je drsnost a hrubost povrchu brusného kotouče, tím větší je drsnost obrobku. U jednodiamantových orovnávačů nemá překročit 0,1 mm, u mnohozrnných orovnávačů 0,3 až 0,5 mm

na otáčku kotouče.

Zásada č.13

Celkový odběr při orovnávání má být co nejmenší. Je třeba zajistit odstranění opotřebené struktury a zrn a nahrazení novou. Je třeba volit pouze nutný počet zdvihů, aby se zkrátil čas na orovnání a zmenšil úbytek kotouče a diamantu.

Zásada č.14

Během broušení vzniká na povrchu diamantu opotřebená ploška. Je-li délka její strany větší než 1 mm, je třeba diamant v držáku pootočit. U broušeného diamantu je třeba diamant přebrousit nebo přesadit.

Zásada č.15

Zrno musí být zasazeno pečlivě. Nosný materiál musí držet pevně diamant a zároveň odvádět dobře teplo (např. mosaz). Při znovunasazení má být diamant zvážen a jeho váha vyznačena na držáku

Pro hospodárné broušení je nutná znalost optimálních podmínek obrábění. Jednou z ovlivňujících veličin je utváření povrchu brusného kotouče. Měřítkem účinku utváření povrchu brusného kotouče je tzv. „účinná hloubka drsnosti brusného kotouče“. Tato veličina je především ovlivňována orovnáváním. Dosažitelná hloubka drsnosti broušeného obrobku z velké části odpovídá účinné hloubce drsnosti brusného kotouče.

Má-li se dosáhnout jemného výbrusu, musí mít rovněž povrch brusného kotouče malou hloubku drsnosti. Toho lze dosáhnout, orovnáváme-li při malé rychlosti stolu (tj. s malým stranovým posuvem), s malým přísuvem, tupým diamantem nebo s velkým sklonem diamantu proti brusnému kotouči. Pro dosažení hrubého výbrusu platí opačné směrnice.

Velikost diamantu

Správná volba velikosti diamantu u jednodiamantových orovnávačů a vícezrnných orovnávačů je velmi důležitá.

Uvedené hodnoty doporučených hmotností diamantů vzhledem k průměru brusného kotouče podle Karborundum Benátky nyní Tyrolit.

Jako směrná hodnota k určení potřebné velikosti diamantu a zrnění u vícezrnných orovnávačů je brán průměr brusného kotouče. Na životnost diamantu má rozhodující vliv rychlost orovnání (obvodová rychlost kotouče). Čím menší je relativní rychlost brusného kotouče vzhledem k diamantu {15 až 20 m/s), tím menší může být i orovnávací diamant.

1 karát = 0,2 g

průměr kotouče do 100mm : 0,25 – 0,5 ct

průměr kotouče 100 – 200 mm: 0,5 – 0,75 ct

průměr kotouče 200 – 300 mm: 0,75 - 1 ct

průměr kotouče 300 – 500 mm: 1 – 1,5 ct

průměr přes 500mm : 1,5 – 3 ct

Tyto hodnoty platí pro brusné kotouče do tvrdosti M. Pro orovnávání kotoučů tvrdších je nutno volit diamant o hmotnosti o 25% větší.

V tomto článku bych se budu věnovat základnímu rozdělení keramických brusných kotoučů z pohledu běžného uživatele, který ví co chce brousit, jak to chce brousit a v neposlední řadě taky jak má ten broušený povrch vypadat. Bohužel k tomuto je třeba trocha teorie, která ale nikoho nezabije jak se říká.

Brusné nástroje všeobecně, Brusivo, Zrnitost, Tvrdost brusných nástrojů, Struktura brusných nástrojů, Pojiva brusných nástrojů, Tvary a rozměry brusných kotoučů

HLAVNÍ ZÁSADY VOLBY BRUSNÝCH KERAMICKÝCH KOTOUČŮ:

1.Druh brusiva podle obráběného materiálu, 2.Zrnitost , 3.Tvrdost kotouče, 4. Struktura kotouče, 5.Pojivo

BRUSNÉ NÁSTROJE VŠEOBECNĚ

Brusnými nástroji (kotouči, segmenty, kameny aj.) se brusného účinku dosahuje ostrými hranami zrn velmi tvrdých brusných materiálů. Tyto materiály jsou drženy pojivem buď neorganickým (keramickým), nebo organickým (pryží, šelakem, bakelitem). Brusná zrna jsou krystalické úlomky korundu (kysličníku hlinitého, AI2O3), karbidu křemíku (SiC) karborunda, diamantu aj., která mají nepravidelný tvar, charakteristický pro drcené krystaly.

Takže základními materiály keramických kotoučů jsou KORUND (AI2O3) a KARBORUNDUM (SiC).

Krystaly se štípou ve smykových plochách a mají pak různě zaostřené hrany, jež působí jako miniaturní nože s kladným nebo záporným úhlem čela. Tvrdost zrna a jeho brusná schopnost (brusivost), tj. množství materiálu odebraného za jinak stejných podmínek v jednotce času, jsou největší u diamantového zrna. Korund má řezivost asi 6krát menší, karbid křemíku dosahuje asi čtvrtiny řezivosti diamantu.

Při velkých rychlostech broušení, které jsou 50krát až lOOkrát větší než je rychlost obrábění nástrojovými ocelemi, vzniká značné teplo, kterým se odtrhované částice žhaví a taví. Hrany vyčnívajících ostrých zrn jsou více vystaveny nárazům než hrany méně vyčnívající a zaoblené. Ostré hrany se otupují, přičemž se prostory mezi zrny ucpávají třískami.

Otupená zrna spotřebují více síly při řezání, tlak na ně vzrůstá a zrno se konečně vylomí ze svého podkladu, čímž nová, neotupená zrna přicházejí samočinně v činnost. Tato samoostřicí schopnost brusných kotoučů je důležitá pro udržení řezivosti kotoučů. Tvrdostí kotoučů označujeme jejich schopnost udržet zrna ve vazbě, není to tedy pojem totožný s tvrdostí materiálu zrn.

Tvrdost kotouče závisí na složení a množství pojiva v poměru k množství zrn a na teplotě, při které se keramický kotouč vypaluje. Závady způsobené nevhodnou tvrdostí brusného nástroje se projeví tím, že kotouč má bud malou samoostřicí schopnost a že se nadměrné zahřívá, pálí a zanáší, čímž se jakost broušeného povrchu zhorší a spotřeba síly roste, nebo že se příliš měkký kotouč rychle opotřebuje. Jemná zrna mají relativně velký povrch a potřebují proto k dosažení stejné tvrdosti více pojiva.

Tlak na zrno závisí na velikosti styčné plochy mezi kotoučem a broušeným předmětem. Při větší styčné ploše je zrno poměrně delší dobu v záběru a otupuje se více. Je proto nutno volit měkčí kotouče, které mají větší schopnost samoostření. Tak např. při vybrušování profilů drážek, kde je větší styk na boku kotouče, se volí kotouče měkčí.

Jakost brusných nástrojů se označuje v tomto pořadí:

- Druh brusiva, např. A99

- Zrnitost — 46

- Tvrdost — M

- Struktura — 8

- Pojivo — V

Za udáním jakosti (A99, 46 M, 8 V) následují údaje o rozměrech, popř. o tvaru kotouče.

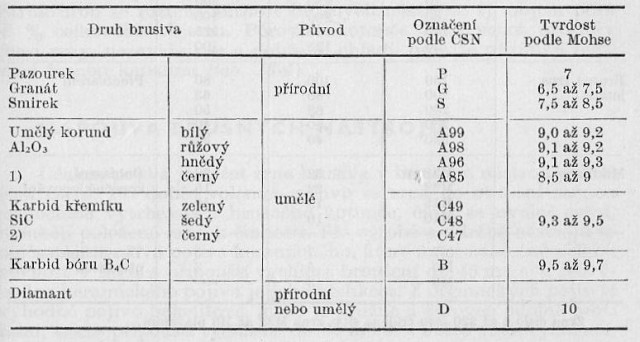

BRUSIVO

Brusivo je rozděleno podle původu na přírodní a umělé. Jakost je určena tvrdostí a houževnatostí zrn jednotlivých druhů brusiva.

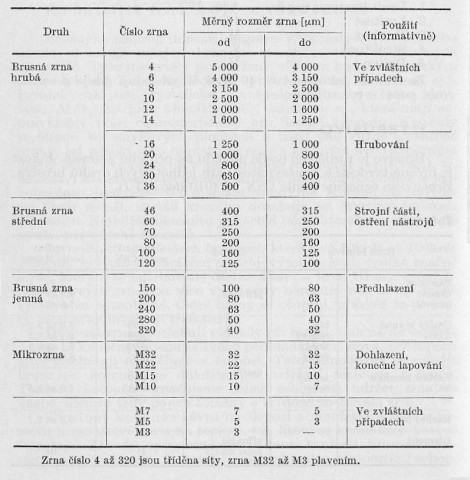

Brusivo se drtí na brusná zrna, jež se třídí na měrnou velikost. Měrným rozměrem je šířka zrna. Velikost zrna je očíslována a udává se v mikrometrech.

Umělý korund se vyrábí tavením bauxitu v obloukové peci

při 2 000 až 2 400 °C.

Karbid křemíku (karborundum) se vyrábí z křemičitého

písku smíšeného s uhlíkem v odporové peci při 1 800 až 2 200 °C.

ZRNITOST

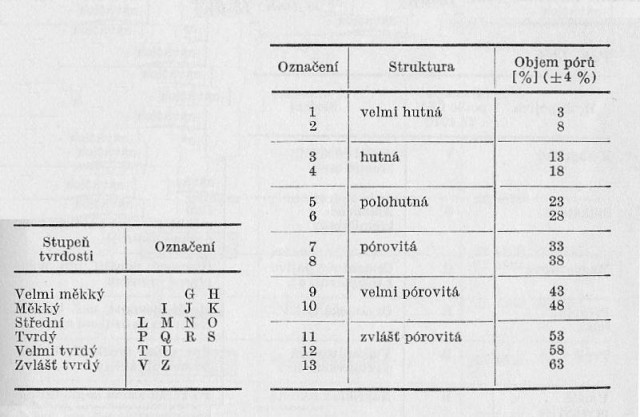

TVRDOST BRUSNÝCH NÁSTROJŮ

Tvrdostí brusných nástrojů se rozumí odpor, který klade pojivo proti uvolnění jednotlivých brusných zrn z nástroje. Tvrdost brusných nástrojů se označuje velkými písmeny G až Z.

STRUKTURA BRUSNÝCH NÁSTROJŮ

Struktura brusných nástrojů je označována pořadovými čísly. Strukturou se rozumí hutnost brusných nástrojů, tj. objem pórů v % celkového objemu. Pórovité kotouče mají velké prostory mezi zrny, nezanášejí se a dobře se chladí, protože přijímají mezi zrna řeznou kapalinu. Vrchní tabulka.

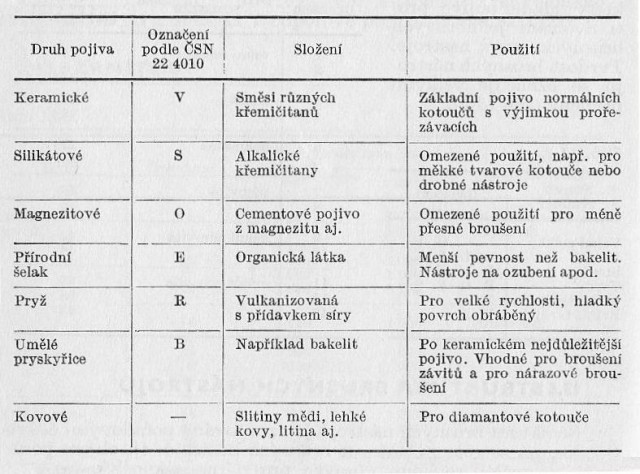

POJIVA BRUSNÝCH NÁSTROJŮ

Účelem pojiva je držet zrna brusiva v brusném nástroji pokud jsou ostrá. Při dobře voleném pojivu se zrna po otupení začnou samočinně vytrhávat z brusného kotouče, čímž se uvolní ostrá, hlouběji položená zrna k činnosti. Při výrobě a údržbě nastrojů se nejčastěji používá pojiva keramického, které má dostatečně velkou pevnost v tahu a připouští rychlost broušení do 45 m . s-1. Nevýhodou keramického pojiva je jeho křehkost. Z organických pojiv je výhodné pojivo bakelitové, které je pružné a zároveň odolné proti tahu, takže připouští rychlosti do 60 m . s“1. Ještě větší rychlostí přes 60 m. s-1, se může brousit kotouči s pryžovým pojivem, kterými se dosáhne velké hladkosti povrchu, popř. kotouči s bakelitovými pojivy s textilní vložkou.

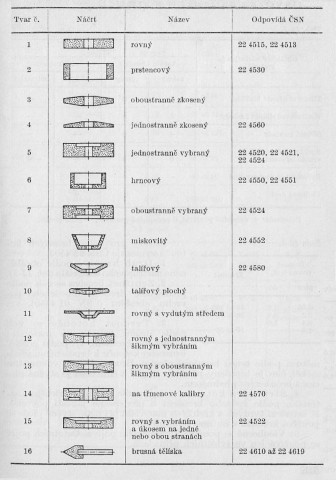

TVARY A ROZMĚRY BRUSNÝCH KOTOUČŮ

Nejběžnější tvary brusných kotoučů jsou uvedeny v této tabulce:

HLAVNÍ ZÁSADY VOLBY BRUSNÝCH KERAMICKÝCH KOTOUČŮ

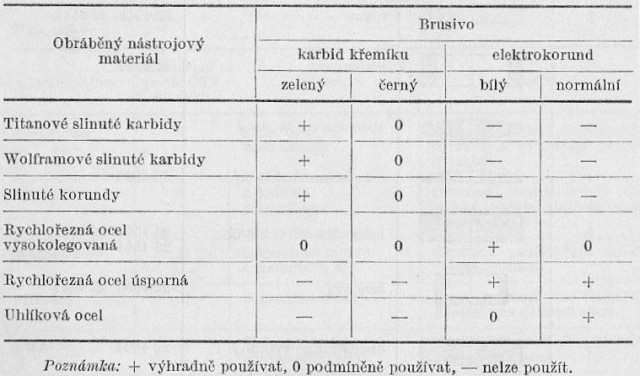

1. Druh brusiva podle obráběného materiálu:

2.Zrnitost brusiva:

na ostření nístrojů se volí podle předepsané drsnosti broušeného povrchu obrobku

- 0,05 – 0,2 Ra se hodí zrnitost 46 až 200

- 0,2 – 1,6 Ra se hodí zrnitost 30 až 60

- 1,6 a více Ra se hodí zrnitost 10 až 36

Tady je výpis základních kovoobráběcích nástrojů a jejich předepsané drsnosti povrchů. Z toho můžeme snadno určit vhodnou zrnitost kotouče.

| Nože soustružnické a hoblovací: | Drsnost povrchu Ra |

| čelo a hlavní hřbet | 0,4 až 0,8 μm |

| vedlejší hřbet | 0,8 až 1,6 μm |

| Vrtáky z rychlořezné oceli: | |

| čelo | 0,4 až 1,6 μm |

| hřbet | 0,8 až 1,6 (3,2) μm |

| fasetka (ploška) | 0,4 μm |

| Výstružníky: | |

| čelo a hřbet obtažené | 0,2 μm |

| čelo a hřbet neobtažené | 0,4 μm |

| fasetka obtažená | 0,1 až 0,2 μm |

| fasetka neobtažená | až 0,4 μm |

| Frézy: Čelo | 0,8 μm |

| hřbet | 1,6 μm |

Na obrázku vidíme, kterým konkrétním typem brusného kotouče můžem ostřit daný nástroj.

3. Tvrdost kotouče :

se volí podle druhu broušeného materiálu a způsobu broušení, tj. podle polohy brusného kotouče k broušenému předmětu a podle tvaru broušené plochy. Brusný kotouč volíme tím měkčí, čím je broušený předmět tvrdší a čím větší je styčná plocha s broušeným předmětem.

4. Struktura kotouče:

se volí podle druhu broušeného materiálu, podle způsobu broušení a předepsané jakosti povrchu. K broušení tvrdých a křehkých materiálů při malé styčné ploše se používá kotoučů s hutnou strukturou.

5. Pojivo

všeobecně se používá k ostření nástrojů keramického pojiva „V“. Ostatní pojiva se používají jen ve zvláštních případech.

Řezné nástroje se mají při ostření vydatně chladit, aby se břity nevyhřívaly a nepoškozovaly. Moderní CNC ostřičky jsou vybaveny chlazením, při běžném broušení a přeostřování nástrojů se ale může ostřit za sucha, aby se dal pozorovat záběr brusného kotouče. Platí zásada více menších úběrů než jednoho velkého.

Při ostření nástrojů se slinutým karbidem za sucha je nutno pečlivě bránit rychlému ochlazení vodou, protože bývá příčinou tvoření trhlinek.

Tato tabulka obsahuje obvodové rychlosti brusného kotouče v závislosti na jeho průměru a otáčkách .

Obvodová rychlost brusných kotoučů je samozřejmě odlišná u jednotlivých procesů a záleží na mnoha faktorech jakými jsou :maximální otáčky na vřeteni,druh a typ kotouče,materiál obráběného předmětu,typ broušení.

Tato kategorie se věnuje ostření nástrojů a proto jako standartní hodnotu obvodové rychlosti brusného kotouče vk při ostření nástrojů keramickými brusy můžeme považovat:

- nástroje z HSS cca 25 m/s (kotouče korundové)

- nástroje z SK cca 15 m/s (kotouče karborundové)

přičemž platí zásada použítí daného keramického druhu kotouče (v závorkách)pro tyto materiály,strojního broušení na nástrojové brusce.

Mimo tuto zásadu je na každém kotouči vyznačena maximální obvodová rychlost při novém kotouči a jeho nominální hodnotě průměru.

Použitím diamantových kotoučů a kotoučů s kubickým nitridem bóru (CBN) se budu věnovat v samostatném článku.