Archív kategorie ‘MATERIÁLY’

Rychlořezné oceli jsou v podstatě nástrojové oceli slitinové s většími přísadami legujících prvků, které podstatně zlepšují jejich řezné vlastnosti.

Hlavní přísadové prvky jsou :

Wolfram W (zvětšuje řezivost nástroje), jeho obsah bývá u HSS 5 až 20% a ve struktuře oceli vytváří s uhlíkem sloučeninu tzv. karbid wolframu, který je velmi tvrdý a odolný proti otěru.

Chrom Cr (zlepšuje kalitelnost) obsah u HSS bývá asi 4% a vanad V 1 až 4%, který zvětšuje odolnost proti popouštění a opotřebení.U některých druhů rychlořezných ocelí může být wolfram částěčně nebo úplně nahrazen Molybdenem.

Nejvýkonější oceli obsahují jako přísadu kobalt Co 5 až 10%. Přiměřené množství uhlíku slouží k vytvoření správného množství karbidů, aby ocel byla dobře kalitelná a dostatečně tvrdá.

Kromě dobré řezivosti má HSS i příznivé mechanické vlastnosti, tvrdost, pevnost, houževnatost, které se dobře uplatňují při namáhání nástrojů v řezu. HSS si udržuje tvrdost získanou kalením i při vysokých teplotách obrábění. Nejmarkantnější trvanlivost za vysokých teplot je u vysokowolframových ocelí legovaných kobaltem.

Nejznámějším zástupcem rychlořezných ocelí je tzv. RADECO. Pod tímto názvem se všeobecně zahrnují všechny druhy HSS nástrojů, hlavně soustružnických nožů. Označení RADECO je ochraná známka Poldi huti, ale jedná se jen o jeden druh oceli a to 19 810. Všechny druhy HSS materiálů jsou popsány níže(v závorce obchodní značení Poldiny huti)

Zkratka HSS značí(high speed steel) neplést s HCS(high carbon steel) což je zase vysokouhlíková ocel.

Rychlořezné oceli se dále dělí na:

-

oceli pro běžné výkony

-

oceli výkonné

-

oceli vysoce výkonné

19 800 (Maximum Special G)

- Rychlořezná ocel pro běžné výkony-vhodná pro nitridování. Na nástroje k obrábění materiálu o pevnosti max. 85 kp/ mm2, hrubovací a dokončovací nože, frézy, vrtáky, nástroje na závity, kotoučové nože

19 802 (Maximum Special G Extra)

- Rychlořezná ocel výkonná-vhodná pro nitridování. Pro značně namáhané nástroje k obrábění materiálů o pevnosti do 90 kp/mma, pro hrubování tlustou třískou, nože, frézy, zuby, a segmenty pilových kotoučů, výkonné vrtáky, protahovací trny, strojní výstružníky, nástroje na závity, obrážecí nože na ozubení

19 810 (RADECO)

- Rychlořezná ocel výkonná-Pro značně namáhané nástroje k jemnému a přesnému obrábění materiálů o střední pevnosti a tvrdých hmot, hlavně na soustružnické a upichovací nože, nože do automatů, frézy, výstružníky.

19 811 (Maximum 12)

- Rychlořezná ocel výkonná-vhodná pro nitridování. Jako ocel 19802, ale pro obrábění materiálů o vyšší pevnosti. Obrážecí nože, odvalovací frézy u nichž se nevyžaduje značná houževnatost.

19 824 (Maximum Special)

- Rychlořezná ocel pro běžné výkony-vhodná pro nitridování. Pro nástroje k obrábění materiálu o nižší a střední pevnosti asi do 90 kp/mm2, hlavně nástroje s jemnými břity, vyžadující dobrou houževnatost, jako závitníky, závitové a profilové frézy, vrtáky, strojní výstružníky, obrážecí nože na ozubení, nástroje k obrábění dřeva. Ocel vykazuje velmi malé deformace po kalení.

19 830 (Maximum Special Mo 5)

- Rychlořezná ocel výkonná-vhodná pro nitridování. Pro značně namáhané nástroje k obrábění materiálu se střední a vyšší pevností, především pro nástroje, vyžadující zvlášť dobrou houževnatost, jako frézy, vrtáky, závitníky, výstružníky, obrážecí nože na ozubení, stopkové a kopírovací frézy.

19 852 (Maximum Special 75 Mo)

- Vysocevýkoná rychlořezná ocel. Pro vysoce namáhané nástroje k obrábění oceli a ocelolitiny o vysoké pevnosti a obtížně obrobitelné materiály při vysokých řezných rychlostech. Zejména na výkonné frézy a vrtáky, profilové nástroje, závitníky apod.

19 855 (Maximum Special 55)

- Vysocevýkoná rychlořezná ocel. Pro vysoce namáhané nástroje k obrábění ocelí a lité oceli o velké pevnosti, tvrdé šedé litiny atd., pro hrubování tlustou třískou při velkých řezných rychlostech, hlavně na nože a hrubovací frézy. Nejméně výkonná kobaltová ocel.

19 856 (Maximum Special 55 G)

- Vysocevýkoná rychlořezná ocel. Pro střední hrubování i odebírání tenkých třísek, vrtáky, výhrubníky, záhlubníky, výstružníky, závitníky

19 857 (MKG)

- Vysocevýkoná rychlořezná ocel. Pro hrubování velkou řeznou rychlostí, kde vznikají velké teploty při obrábění.Obrážecí nástroje, odvalovací frézy a modulové frézy pro vyšší zatížení.

19 858 (RADECO C)

- Vysocevýkoná rychlořezná ocel. Pro jemné a přesné obrábění tvarově jednoduchými nástroji jako jsou, nože, výstružníky, frézy

19 859 (MK)

- Vysocevýkoná rychlořezná ocel. Pro nejvýše namáhané nástroje k soustružení těžko obrobitelných materiálů, především pro hrubování a ubírání tlusté třísky. Na nože k soustružení a hoblování, vrtáky, frézy

19 860 (MKH)

- Vysocevýkoná rychlořezná ocel. Pro nejvýše namáhané nástroje k obrábění tvrdých a austenitických materiálů. Na hrubovací i dokončovací práce na nejvýkonějších strojích, na různé druhy nožů, fréz apod.

19 861 (RADECO M10)

- Vysocevýkoná rychlořezná ocel. Pro vysoce namáhané nástroje, zejména pro obrábění s ubíráním jemné třísky u tvrdých a austenitických materiálů, avšak také pro hrubování s ubíráním tlusté třísky. Na soustružnické nože, nože do automatů a linek, malé frézy, výstružníky apod.

Běžné označení nástrojů z takovýchto ocelí je značkou HSS naproti ocelím nástrojovým (NO). Pokud nástroj je bez označení jde vždy o NO.

Chemické složení rychlořezných (HSS) ocelí a způsoby tepelného zpracování včetně teplot a postupů.

V dalším zajímavém článku je popsáno u jakých nástrojů se jednotlivé druhy rychlořezných, ale i legovaných a uhlíkových ocelí používají. Prostě „z čeho se to a to vyrábí“.

Nástrojové oceli jsou oceli třídy 19 a rozdělují se na tyto skupiny:

- Nástrojové oceli uhlíkové 19 0xx – 19 299

- Nástrojové oceli slitinové legované 19 300 – 19 799

- Nástrojové oceli slitinové rychlořezné(HSS) 19 800 – 19 899

- Nástrojové oceli slitinové na lité nástroje

- Nástroje se slinutými karbidy 18 0xx – 18 999

Nástrojové oceli uhlíkové

Na nástroje jsou většinou vhodné méně prokalitelné oceli, aby nástroj byl houževnatější. Na řezné nástroje se volí oceli s větším obsahem uhlíku, asi 0,7 až 1,4 %, na nástroje ke stříhání oceli s 0,5 až 1,2 % C. Na pilníky se používají hlavně uhlíkové oceli a jen výjimečně nizkolegované oceli. U nástrojů na obrábění dřeva bývá obsah uhlíku obvykle nižší než u nástrojů na obrábění kovů. Nástroje pracující rázem (kladiva, pneumatické nářadí) musí být sice tvrdé, ale také dostatečně houževnaté a mívají nejvýše 1 % C

Nástrojové ocelí vyhovují při menších nárocích na nástroj. Jejich nevýhodou je poměrně rychlý pokles tvrdosti vlivem popouštění při ohřevu. Výhodnější je ocel s větším obsahem uhlíku, např. ocel 19252 asi s 1,3 % C.

Nástrojové oceli slitinové legované

se volí pro více namáhané nástroje. Jsou legované zejména V, Cr, W, Mo, Si, Mn, Ni, hlavně jejich vhodnou kombinací.

Trvanlivost ostří řezných nástrojů na obrábění kovů zvyšuje přísada karbidotvorných prvků, zejména Cr, V a W. Legující prvky také usnadňují kalení a zabraňují vzniku trhlin. Výhodnější jsou oceli rychlořezné, které jsou dobře odolné proti popouštění teplem, vznikajícím při řezu.

Nože na stříhání tlustých plechů jsou namáhány hlavně na ohyb a tlak. Musí být proto houževnaté, s nižším obsahem uhlíku (max. asi 0,7 %), současně však velmi odolné proti opotřebení a proto jsou nejcastěji legovány Cr, Ni, V, Mn. Méně prokalitelné ocelí se volí na nástroje namáhané střídavě rázem (pneumatické nářadí). Mají nižší obsah uhlíku a legujícími prvky jsou hlavně Si a Cr, pro velká namáhání ještě W.

U měřicích nástrojů se vyžaduje, aby při kalení a během provozu neměnily své rozměry. Volí se také oceli dobře obrobitelné a leštitelné, odolávající stárnutí. Stabilizace rozměrů se dosahuje urychlením objemových změn, které mohou nastat během dlouhé doby v zakalené struktuře nástroje. Nelegované a nizkolegované oceli se stabilizují popouštěním, vysoce legované oceli ochlazením v tekutém vzduchu. U měřicích, nástrojů se někdy používá i tvrdého chromování.

Nástroje k tažení, ražení apod. jsou méně namáhány na ohyb a na opotřebení a většinou se volí méně prokalitelné oceli s vysokým obsahem uhlíku, legované hlavně chromém a vanadem. Kromě tvrdosti se požaduje i značná houževnatost, a proto se uplatňují vlastnosti slitinových ocelí, zejména jejich velká houževnatost, odolnost proti opotřebení a proti popouštění.

Nástroje pracující zatepla musí mít dostačující pevnost a tvrdost za pracovních teplot a časté změny teplot se nesmějí nepříznivě projevovat na změnách vlastností a rozměrů. Uhlíkových ocelí je možno použít jen na zápustky méně tepelně namáhané a pro menší počet výkovků. Pro tepelně značně namáhané zápustky jsou vhodné tvrdé a houževnaté oceli s nižším obsahem uhlíku (0,3 až 0,5 %), legované Cr, V, W, Mo, případně i Si nebo Ni. Nejvýše tepelně namáhané zápustky se dělají ze zušlechtěných ocelí obsahujících až 10% W, které jsou velmi odolné proti popouštění.

Nože k nůžkám na stříhání zateplá jsou velmi tepelně namáhány a dělají se z ocelí s nízkým obsahem uhlíku (asi 0,3 %) s 5 až 10 % W a s další přísadou Cr a V,

Oceli na formy k lití pod tlakem mívají nízký obsah uhlíku (pod 0,5 %) se značně vysokým obsahem W a přísadou Cr a V. K lití kovů s nízkými teplotami tavení (Zn, Sn, Pb) stačí oceli uhlíkové nebo s přísadou Cr a V.

Nástrojové oceli slitinové rychlořezné (HSS)

Zvětšování řezné rychlosti při obrábění je omezené nástroji % uhlíkových a nízkolegovaných ocelí, které se při velké řezné rychlosti rychle ohřívají, nastává popouštění a rychlé otupení nástroje. Značné zvýšení řezné rychlosti, a tím i zvětšení produktivity práce umožňují rychlořezné oceli. Hlavní přísadové prvky jsou wolfram W (zvětšuje řezivost nástroje), chrom Cr (zlepšuje kalitelnost) a vanad V, který zvětšuje odolnost proti popouštění a opotřebení. Přiměřené množství uhlíku slouží k vytvoření správného množství karbidů, aby ocel byla dobře kalitelná a dostatečně tvrdá. Některé oceli mají ještě přísadu kobaltu Co, který zabraňuje přehřátí při ohřevu na vysokou kalicí teplotu a umožňuje lepší rozpouštění karbidů.

Nejstarší a nejužívanější druh rychlořezné oceli má 0,7 % Cr, 18 % W, 4,3 % Cr a 1,4 % V (19824). Pro největší výkony se přidává 5 až 10 % Co. Pro jemné a přesné obrábění na čisto je vhodná ocel 19810 která má Poldi označení (RADECO).

Nástrojové oceli slitinové na lité nástroje

Nástroje z rychlořezných ocelí, lité buď sklopným litím, nebo odstředivě, mají lepší řezivost než nástroje kované, jsou ovšem křehčí. Popouštěcí stálost je asi stejná jako u ocelí kovaných.

Nejpoužívanější jsou oceli:

42 29 22, chromniklová litá ocel na protahovací trny, 42 29 92, rychlořezná ocel na lité frézy, výhrubníky a břitové destičky soustružnických nožů.

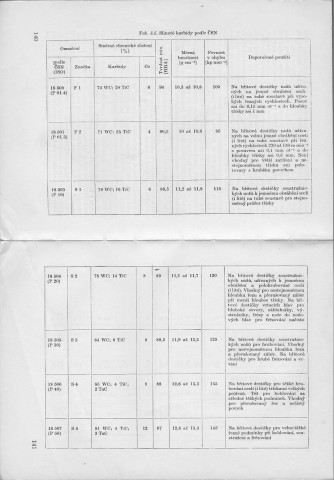

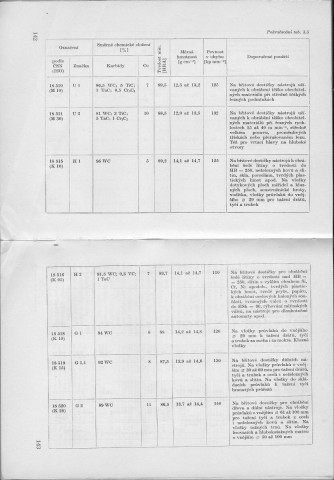

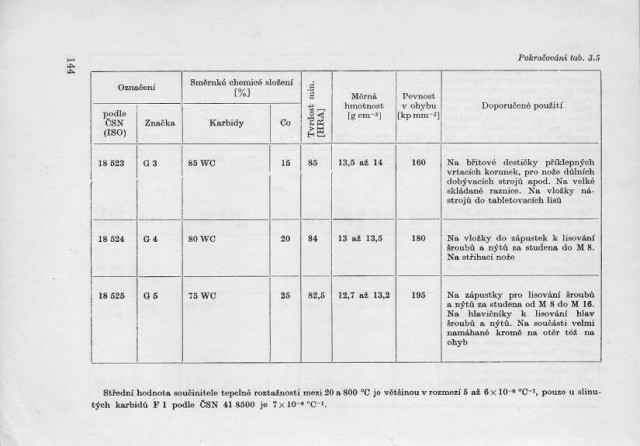

Nástrojové oceli se slinutým karbidem(SK)

se často označují SK a slouží pro největší řezné rychlosti. Lze jimi obrábět i nejtvrdší materiály a umožňují také obrábět při teplotách až 700 °C, aniž ztratí ostří. Většinou se ze slinutých karbidů vyrábějí destičky, které se připevňují k držákům z uhlíkové oceli buď pájením, nebo mechanicky. Na nejobtížněji obrobitelné materiály se již vyrábějí celé nástroje ze slinutých karbidů, např. frézy, průvlaky k tažení wolframových drátů, některé druhy zápustek, vložky do lisovnic atd.

Oceli se na výrobních podkladech označují číselnými značkami, které se skládají ze základní číselné značky a zpravidla ještě z doplňkových číslic, oddělených tečkou (značí druh tepelného zpracování). Základní značka je pětimístné číslo, např. 19858.

První číslice 1 vyjadřuje, že jde o ocel k tváření. Druhá číslice 9 znamená jakostní skupinu ocelí. Spojením první a druhé číslice vzniká dvojčíslí, značící třídu oceli:

- 10, 11 — konstrukční oceli obvyklých jakostí

- 12 — ušlechtilé uhlíkové konstrukční oceli

- 13 až 17 — ušlechtilé slitinové konstrukční oceli

- 18 — slinuté prášky ocelové, litinové aj.

- 19 — nástrojové oceli

Nástrojové oceli třídy 19 jsou bud uhlíkové, nebo slitinové.

Třetí číslice vyjadřuje přísadovou skupinu, kombinaci přísadových prvků:

- 0, 1, 2 — nástrojové oceli uhlíkové,

- 3 — nástrojové oceli manganové, křemíkové, vanadové,

- 4 — nástrojové oceli chromové,

- 5 — nástrojové oceli chrom-molybdenové,

- 6 — nástrojové oceli niklové,

- 7 — nástrojové oceli wolframové,

- 8 — nástrojové oceli rychlořezné,

- 9 — volné, neobsazené.

U nástrojových ocelí uhlíkových udává dvojčíslí z třetí a čtvrté číslice střední obsah uhlíku. Nejmenší obsah uhlíku (0,30 až 0,40 %) má ocel 19063 a největší obsah (1,35 až 1,50 %) ocel 19275. Pátá číslice u ocelí uhlíkových a čtvrtá a pátá u ocelí slitinových, slouží k jemnějšímu rozlišení nástrojových ocelí.

Doplňkové číslice za značením oceli oddělené za tečkou jsou ve tvaru 1XXXX .doplňková číslice:

- 0 — tepelně nezpracovaný

- 1 — normalizačně žíhaný

- 2 — žíhaný (s uvedením způsobu žíhání)

- 3 — žíhaný na měkko

- 4 — kalený nebo kalený a popouštěný při nízkých teplotách, po rozpouštěcím žíhání (jen u austenitických ocelí)

- 5 — normalizačně žíhaný a popouštěný

- 6 — zušlechtěný na dolní pevnost obvyklou u příslušné oceli

- 7 — zušlechtěný na střední pevnost obvyklou u příslušné oceli

- 8 —zušlechtěný na horní pevnost obvyklou u příslušné oceli

- 9 — stavy, které nelze označit číslicemi 0 až 8

Za první doplňkovou číslicí se může vyskytovat ještě jedna číslice, která značí stupeň přetváření.

K výrobě nástrojů se používá jakostních uhlíkových, slitinových a rychlořezných ocelí, k výrobě přípravků pak běžných i jakostních ocelí. Ve zvláštních případech je nutné použít i neželezných kovů nebo plastických hmot.

Nástrojové oceli musí vyhovovat všem požadavkům různých druhů nástrojů, např. pro obrábění, tváření za tepla, měřidlům, formám na tlakové lití atd. Tyto požadavky musí odpovídat vhodnému druhu oceli s možností potřebného tepelného zpracování, neboť většinou se všechny nástroje tepelně zpracovávají.

Nástrojové oceli musí vyhovovat těmto základním požadavkům:

TVRDOST A PEVNOST

závisí na obsahu uhlíku a způsobu tepelného zpracování. Tvrdost zakalené uhlíkové oceli stoupá asi až do 0,8% C, kdy dosahuje největší hodnoty, asi 67 HRC. Dalším zvyšováním obsahu uhlíku se zvětšuje odolnost proti opotřebení. Vysoká tvrdost se využije převážně u nástrojů pro obrábění, kdežto nástroje pro tváření jsou obvykle vystaveny účinkům mechanických rázů a vyžadují nižší tvrdost.

HOUŽEVNATOST

vyžadují většinou nástroje pro tváření, namáhané často kombinovanými silami v tahu, tlaku, ohybu, krůtu a dynamickými rázy. Volí se proto i menší tvrdost na úkor potřebné houževnatosti. Houževnatá ocel má jemnozrnnou strukturu získanou správným postupem tepelného zpracování a musí být prosta vnitřních nečistot, trhlinek a vnitřního pnutí.

ODOLNOST PROTI POPOUŠTĚNÍ

závisí na chemickém složení nástrojových ocelí. Uhlíkové oceli a většina nízkolegovaných ocelí si podržuje maximální tvrdost jen do 200 až 300 °C. Oceli slitinové (pro práci zatepla) a rychlořezné oceli mohou být používány až do 500 až 600 °0, aniž dojde k výraznému snížení tvrdosti, získané tepelným zpracováním.

ŘEZIVOST A ODOLNOST PROTI OTĚRU

závisí jednak na tvrdosti, jednak na struktuře oceli, tj. na množství a druhu karbidů, které jsou dány obsahem uhlíku. Oceli odolné proti otěru zajišťují současně i dobrou řezivost nástrojů.

PROKALITELNOST

závisí na chemickém složení oceli a na velikosti nástroje. Dobrá prokalitelnost je nutná u nástrojů, které kromě povrchu musí být tepelně zpracovány i Do hloubky průřezu, např. u zápustek, forem pro tlakové lití apod. U uhlíkových ocelí je prokalitelnost malá a zvyšuje se přídavkem manganu, niklu, chrómu atd.

STÁLOST ROZMĚRŮ

závisí na druhu oceli a vhodném postupu tepelného zpracování. Stálost rozměrů se vyžaduje nejen při tepelném zpracování oceli, ale i po tepelném zpracování během provozu. Vysokou stálost rozměrů vyžadují zejména měřidla a velmi přesné zápustky, pro které jsou také vyráběny speciální oceli.

DALŠÍ POŽADAVKY

jsou jednak speciální podle druhu použití nástrojů, jednak všeobecné, společné všem výrobkům nástrojárny. Speciální požadavky na vlastnosti nástrojových ocelí jsou např. odolnost proti trhlinkám, odolnost proti korozi roztavenými kovy, malá tepelná roztažnost, možnost chemicko-tepelných úprav apod. K všeobecným požadavkům patří především nízká cena oceli, dobrá obrobitelnost, odolnost proti přehřátí atd.

Určitě vás také bude zajímat jak se nástrojové oceli značí a co znamenají jednotlivé číslice.

HISTORIE SLINUTÝCH KARBIDŮ (SK)

V roce 1907 vyrobila firma Haynes v USA chrómkobalt-wolframovou slitinu STELIT, které se používalo hlavně ve Spojených státech jako nástrojového materiálu. Slitiny, obsahující asi 50% vysokotavitelných karbidů, byly v technice obrábění předstiženy slinutými karbidy, v nichž obsah karbidové složky dosahuje 94% a více.

Tento řezný materiál se vyrábí průmyslově od roku 1926, kdy firma Krupp zhotovila metodou práškové metalurgie první slinutý karbid WIDIA (odtud slangové označení pro výměnné destičky a vrtáky do zdiva „vidiák“) . Přes tehdejší poměrně velkou cenu se slinuté karbidy značně rozšířily do strojírenské výroby. Podmínkou pro jejich použití byla a je co nejvyšší tuhost základní obráběcí soustavy stroj-nástroj-obrobek, protože SK jsou v porovnání rychlořeznými ocelemi velmi křehké.

POPIS SK

Slinuté karbidy jsou výrobky práškové metalurgie. Jsou tvořeny jemnými částicemi tvrdých karbidů některých kovů, jako W, Ti a Ta, které jsou navzájem pojeny zpravidla kobaltem. Poměrné množství jednotlivých druhů karbidů a kobaltu určuje pak vlastnosti slinutého karbidu.

Slinuté karbidy jsou mnohem tvrdší než rychlořezné oceli a slitiny Co—Cr—W. Svou tvrdost zachovávají i za vyšších teplot než rychlořezné oceli. První slinuté karbidy obsahovaly jen karbid wolframu s malým množstvím kobaltu jako pojidla. Byly velmi tvrdé, ale poměrně křehké, takže špatně odolávaly rázům. Vyhovovaly však celkem dobře při obrábění litiny, ale již méně se osvědčily při obrábění oceli.

Na slinuté karbidy pro obrábění ocelí bylo použito jako přísady též malého množství karbidů titanu a tantalu. Zvýšeným množstvím karbidu titanu bylo dosaženo dalšího zvětšení tvrdosti slinutých karbidů za zvýšených teplot. Značná stálost ostří nástrojů ze slinutých karbidů je hlavní příčinou rychlého rozšíření těchto materiálů na břity řezných nástrojů všeho druhu.

Řezné nástroje ze slinutých karbidů se hodí k obrábění nejrůznějších druhů materiálů, od měkkých, jako jsou mosazi a slitiny Al, až po nejtvrdší materiály, jako je bílá litina a žáropevné slitiny o velké pevnosti. Volba vhodného slinutého karbidu závisí hlavně na druhu a tvrdosti obráběného materiálu a velikosti rázu při funkci nástroje. S rostoucím obsahem kobaltu vzrůstá houževnatost, ale klesá tvrdost a odolnost slinutého karbidu proti opotřebení.

Podle účelu použití se musí vybrat vždy ten druh slinutého karbidu, který má pro daný účel použití nejvhodnější kombinaci potřebných vlastností. Pro obrábění šedé litiny se používají slinuté karbidy skupiny

H.

Pro obrábění oceli se hodí slinuté karbidy skupiny S a pro jemné obrábění se používá slinutých karbidů skupiny F. Pro obrábění těžko obrobitelných materiálů jsou určeny slinuté karbidy skupiny TJ. Slinuté karbidy skupiny H jsou velmi odolné proti opotřebení, takže se hodí k obrábění abrazivních materiálů, např. plastických hmot vyztužených skelnými vlákny apod. Jsou vhodné i k obrábění velmi tvrdých materiálů, např. bílých litin, ale i k obrábění slitin AI apod.